Elegir el ventilador industrial ideal es crucial para mantener un ambiente de trabajo eficiente, seguro y confortable. Un ventilador industrial mal seleccionado puede generar problemas de sobrecalentamiento, baja productividad y altos costos energéticos. En este blog te ofrecemos una guía completa sobre los aspectos clave que debes tener en cuenta para elegir el ventilador industrial que mejor se adapte a tus necesidades.

1. Tipos de ventiladores industriales:

Los ventiladores son turbo-máquinas que, gracias al aporte de energía a un rotor que gira sobre su propio eje, son capaces de generar una diferencia de presión, la cual incrementa la energía cinética en un volumen de aire en reposo, produciendo el movimiento de éste en dirección al ventilador.

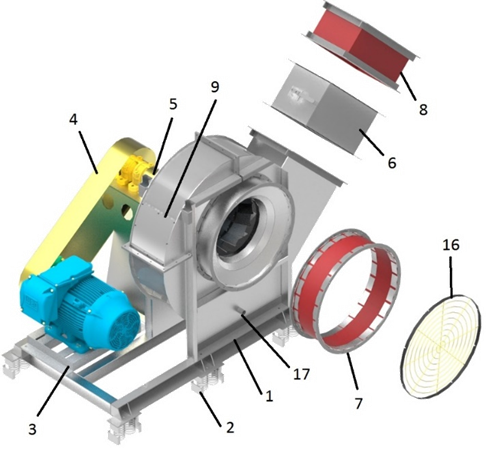

En general un ventilador de tipo industrial se compone de una parte móvil, la cual está formada por un rotor que gira en su propio eje gracias a la acción de un motor al que se encuentra acoplado, ya sea por medio de una transmisión directa o indirecta, como por ejemplo por medio de un sistema de correas. El rotor o hélices del ventilador, cumplen la función de dar la direccionalidad al flujo de aire pasante. Con el fin de reducir la fricción mecánica y sostener el árbol de rotación, éste se ubica sobre cojinetes o rodamientos. Por medio de una carcasa, se protegen los componentes internos del ventilador, además de permitir la entrada del aire a través de una boca de aspiración y su salida del aire a través de una boca de impulsión. En la Figura N°1 se muestra un esquema general de

un ventilador de acuerdo a la descripción anterior.

Figura N° 1: VISTA GENERAL DE COMPONENTES DE VENTILADOR

| 1. Base integral 2. Bases antivibratorias (caucho o resorte) 3. Base tensora (motor) 4. Guarda bandas 5. Guarda eje 6. Dámper (succión y/o descarga) 7. Junta flexible succión 8. Junta Flexible descarga 9. Puerta de inspección 10. Eje | 11. Rueda de enfriamiento 12. Guarda rueda de enfriamiento 13. Chumaceras 14. Acople 15. Guarda acople 16. Malla en succión 17. Drenaje (lateral o parte inferior) 18. Guarda motor 19. Sección de carcasa extraíble (si aplica) |

Es importante conocer los distintos tipos de ventiladores industriales disponibles en el mercado, ya que cada uno está diseñado para cumplir una función específica. Aquí tienes una lista de los tipos más comunes:

Los ventiladores pueden clasificarse de acuerdo a la direccionalidad del flujo, presión de trabajo y tipo de transmisión.

1.1 De acuerdo a la direccionalidad del flujo:

De acuerdo a la dirección en la que entra el flujo al ventilador, éstos se clasifican en dos grandes grupos: ventiladores de flujo axial y ventiladores de flujo centrífugo, los cuales se muestran en la Figura N°2

Figura N°2: Ventiladores axial y centrifugo.

1.1.1 Ventiladores de flujo axial:

En este tipo de ventiladores el flujo de aire entra y sale de forma paralela al eje de giro del rotor, como se muestra en la Figura N°2 (a). Son utilizados principalmente en ventilación general, cuando se necesita manejar grandes caudales volumétricos de aire con bajas pérdidas por carga. Dentro de los ventiladores de flujo axial, se tienen los siguientes tipos:

a) Ventilador de hélice: Este ventilador se utiliza para el manejo de altos caudales de aire a bajas presiones estáticas, para condiciones de operación que incluyan velocidades bajas y temperaturas moderadas.

b) Ventilador tubo-axial: En este ventilador consiste en un rotor encerrado en un ducto cilíndrico. Esta configuración permite que el ventilador pueda manejar presiones estáticas mayores que el ventilador de hélice, debido a que el rotor alcanza mayores revoluciones por minuto.

c) Ventilador de paleta-axial: Es similar al ventilador tubo-axial en configuración, pero está dotado de paletas guías. Éstas mejoran la eficiencia mediante la direccionalidad y enderezamiento del flujo, lo cual permite manejar presiones estáticas más altas.

1.1.2 Ventiladores de flujo centrífugo:

Corresponden a turbo-máquinas en donde el flujo de aire entra paralelamente al eje del rotor por la boca de aspiración del ventilador, cambiando su dirección en 90° al salir por la descarga, como se muestra en la Figura N°2 (b). Son ampliamente utilizados en la ventilación localizada, donde se requiere manejar caudales volumétricos de aspiración relativamente bajos asociadas a presiones estáticas elevadas. Los ventiladores centrífugos se pueden clasificar dependiendo de la forma de los álabes en tres tipos:

a) Álabes radiales: Esta configuración de rotor corresponde a álabes totalmente rectos. Se caracterizan por mover volúmenes de aire moderados a presiones estáticas altas, por lo que tienen varias aplicaciones a nivel industrial que incluyen flujos de aire cargados con polvos y humedad.

b) Álabes curvados hacia adelante: Esta configuración contempla álabes curvados en el sentido del giro del rotor. Se emplea para manejar grandes caudales de aire a presiones estáticas de bajas a moderadas, lo cual permite que se utilice en sistemas de calefacción, ventilación y acondicionamiento de aire (HVAC en inglés). No se recomiendan para el manejo de flujos de aire con carga de polvo o humos ya que éstos contaminantes se pueden adherir a los álabes, lo cual podría causar un desbalance y dificultar las labores de limpieza generando vibraciones en el equipo.

c) Álabes curvados hacia atrás: En esta configuración, a diferencia del anterior, los álabes están curvados en el sentido opuesto al giro del rotor. Los ventiladores dotados de este tipo de álabes pueden manejar altos caudales de aire a presiones estáticas altas, siendo utilizado en sistemas de calentamiento, ventilación y aire acondicionado, en los cuales el flujo de aire sea limpio y esté libre de humos o vapores condensables.

1.2 De acuerdo a la presión que manejan: En término de la presión que los ventiladores son capaces de manejar se pueden clasificar en ventiladores de baja presión, presión moderada y alta presión.

1.2.1. Ventiladores de baja presión: Este tipo de ventiladores están diseñados para manejar presiones menores a 0,02 kg/cm2 (1960 Pa). En general, éstos son del tipo ventilador centrífugo utilizados en climatización.

1.2.2 Ventiladores de presión moderada: Este tipo de ventiladores trabajan con presiones entre 0,02 kg/cm2 a 0,08 kg/cm2 (1960-7840 Pa). Éstos pueden ser axiales o centrífugos, dependiendo

de las necesidades de caudal y presión del proceso.

1.2.3. Ventiladores de alta presión: Son ventiladores que manejan presiones entre 0,08 kg/cm2 hasta 0,25 kg/cm2 (7840–24500 Pa). Estos ventiladores suelen ser del tipo centrífugo con rodetes estrechos y de gran diámetro.

1.3 Ventiladores HVLS (High Volume, Low Speed):

Este tipo de ventilador de gran tamaño está diseñado para mover altos volúmenes de aire a bajas velocidades. Son comunes en bodegas industriales y gimnasios por sus beneficios de:

- Ahorro energético al optimizar la circulación de aire.

- Mantener temperaturas uniformes en áreas grandes.

- Reducir la necesidad de aire acondicionado en espacios amplios.

1.4 Ventiladores portátiles:

Son ventiladores móviles y compactos que permiten dirigir el aire a áreas específicas. Son útiles cuando se necesita una ventilación temporal o en puntos concretos de una instalación. Los ventiladores portátiles son comunes en talleres y áreas de construcción.

2. Curvas Características:

Como se ha mencionado, la selección de un ventilador está determinada por el caudal a manejar y la presión estática generada en el sistema de ventilación. Una representación de la funcionalidad que existe entre ambos parámetros está dada por la curva característica del ventilador, la cual se construye en bancos de prueba para distintas velocidades de rotación, como una funcionalidad entre el caudal de aire (eje X) y la presión estática (eje Y). Por su parte, la funcionalidad que existe entre el caudal y la presión estática en el sistema de ventilación se denomina como curva del sistema.

A partir de estas funcionalidades, es posible construir una gráfica con la curva del sistema y las curvas características del ventilador, las cuales, como se observará, se interceptarán en un punto, el cual corresponde al punto de operación del ventilador cuando el sistema está funcionando.

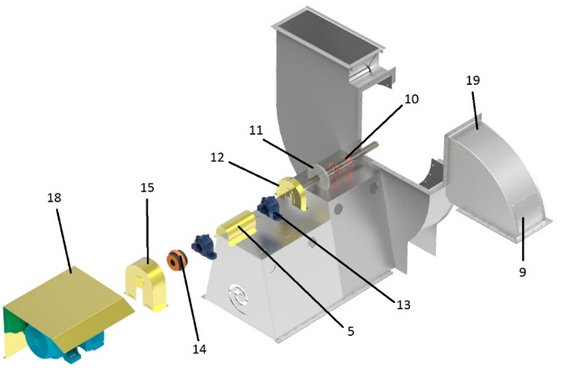

2.1. Curva del sistema:

En esta curva, la presión estática generada en el sistema es proporcional al cuadrado del caudal a manejar, como se muestra en la Figura N°3. La proporcionalidad depende principalmente del trazado de ductos del sistema y la resistencia que al paso del aire tienen los equipos conectados, como son las captaciones o cabinas y equipos de retención de los contaminantes como los colectores de polvo o lavadores de gases. La variación de los componentes del sistema, modificará su resistencia y la curva del sistema cambiará.

Figura N°3. Curva caracteristica del sistema.

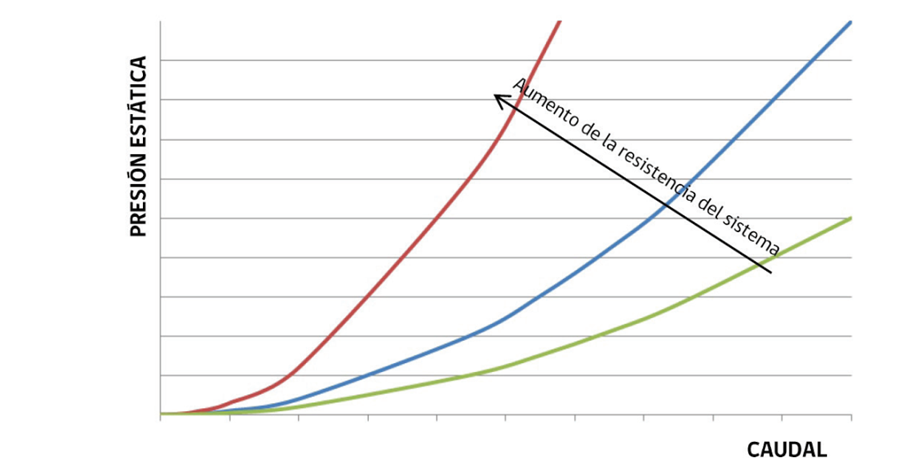

2.2. Curva característica de un ventilador:

Esta curva representa el funcionamiento de un ventilador a una velocidad de rotación definida, la cual se utiliza para obtener la capacidad de presión a cualquier caudal volumétrico. Ésta se construye al graficar una serie de datos puntuales de presión estática versus caudales, para una velocidad de rotación definida. Por lo tanto, para cada ventilador existe una familia de curvas únicas, las cuales se generan al variar la velocidad de rotación

(revoluciones por minuto del motor, RPM). En la Figura N°4 se ejemplifica un conjunto de curvas características de un ventilador.

FIGURA N°4:

Curvas características del ventilador

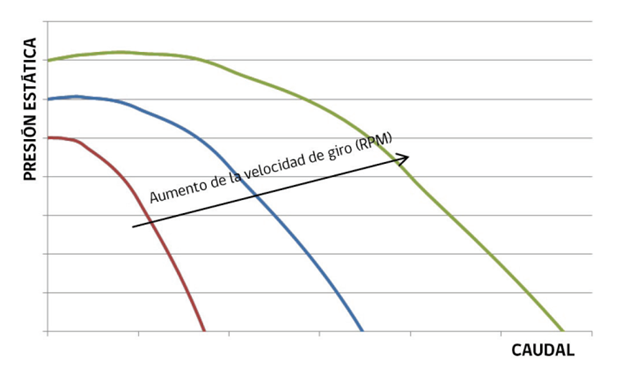

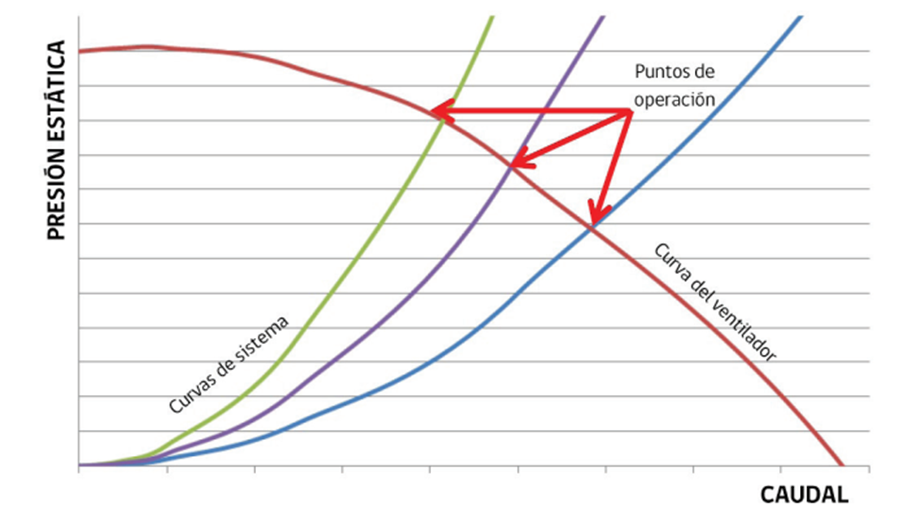

2.2. Punto de operación:

El punto de operación, gráficamente, corresponde a la intersección de las curvas características del sistema y del ventilador, como se muestra en la Figura N°5. Sin embargo, debido a la variabilidad de la resistencia en el sistema (en términos de presión estática), es posible que esta curva cambie durante el periodo de operación. Por lo tanto, se generan varias curvas que describirán al sistema de ventilación, y, por tanto, más de un punto de operación, como se muestra en la Figura N°5.

FIGURA N°5:

Punto de operación

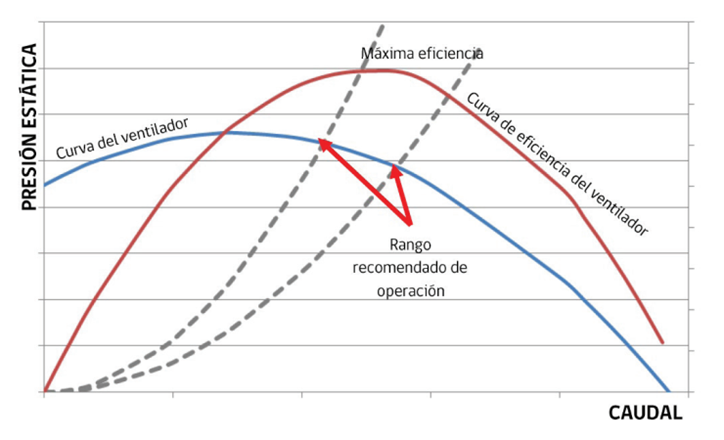

2.2. Curva de eficiencia:

Para la selección de un ventilador adecuado, no solo basta con conocer el punto o rango de operación, también es importante conocer la curva de eficiencia de éste. Generalmente, existe más de un tipo de ventilador que cumplen con los requerimientos del sistema; no obstante, no todos operan en el punto de eficiencia máximo para dichos requerimientos.

FIGURA N°6:

Curva de Eficiencia y Rango óptimo de operación

Como se observa en la Figura anterior la eficiencia presenta un valor máximo. Por lo tanto, el ventilador adecuado para un sistema de ventilación será aquel cuyo rango de operación esté ubicado en una zona cercana a este valor de eficiencia.

2. NIVEL DE RUIDO:

Otro factor que hay que considerar al momento de elegir un ventilador es el ruido que producirá, lo cual es parte inherente del funcionamiento del ventilador. En primer lugar, hay que indicar que el ruido es una

forma de pérdida de energía relacionado tanto con el movimiento del aire al interior de la carcasa y aspas como por la vibración generada en sus componentes. Para mantener el ruido en niveles aceptables, es importante considerar implementar los elementos de amortiguación necesarios acorde a las especificaciones del ventilador, con el fin de minimizar el efecto de

las vibraciones. Un error común al implementar un ventilador es elegir un tamaño muy pequeño o muy grande, lo cual por lo general conduce a un punto de operación alejado de la zona de mayor eficiencia. Para minimizar el

ruido producido por el efecto del flujo de aire, es recomendable que tanto la velocidad de giro como las velocidades del aire en la succión y descarga sean lo más bajas posible. Cada ventilador debe tener el nivel de ruido asociado a su funcionamiento, lo cual es especificado por el fabricante; sin embargo, en la elección del ventilador se debe tener en cuenta el límite laboral estipulado por los ministerios de trabajo, seguridad social y salud. y la emisión de ruido ambiental hacia la comunidad de acuerdo al límite estipulado por el ministerio del medio ambiente.

3. Soluciones de aislamiento acústico:

En instalaciones donde el silencio es crucial, algunos ventiladores vienen con soluciones de aislamiento acústico que reducen significativamente el ruido sin afectar el rendimiento.

- Eficiencia energética: Ahorro y sostenibilidad:

Uno de los desafíos más grandes de la industria es mantener bajos los costos operativos sin comprometer la eficiencia. Los ventiladores industriales, especialmente los de gran tamaño, consumen una cantidad significativa de energía. Para minimizar el impacto en tus facturas de electricidad, es esencial elegir ventiladores con alta eficiencia energética como lo son nuestros modelos efimax y efio fabricados por Efiaire®.

- Tecnología VFD (Variador de Frecuencia):

Algunos ventiladores cuentan con un Variador de Frecuencia (VFD) que permite ajustar la velocidad del motor según las necesidades de ventilación. Esta opción es ideal para controlar el consumo energético, ya que puedes reducir la velocidad cuando el caudal de aire necesario es menor, disminuyendo el uso de electricidad. Efiaire® en alianza con Weg puede suplir cualquier necesidad al respecto.

- Motores de alta eficiencia:

Busca ventiladores que cuenten con motores IE3 o IE4, los cuales son más eficientes que los motores estándar. Si bien estos ventiladores pueden tener un costo inicial más elevado, a largo plazo reducen los costos de operación. Con nuetra alianza con Weg podemos suplir las necesidades en motores eléctricos de alta eficiencia.

- Condiciones ambientales: Resistencia y durabilidad:

Es crucial elegir un ventilador adecuado para el entorno donde se instalará. Las condiciones ambientales específicas pueden afectar tanto el rendimiento del ventilador como su durabilidad.

8.1. Ambientes cálidos o húmedos:

Si operas en un entorno con alta humedad o temperaturas extremas, asegúrate de elegir un ventilador diseñado para soportar estas condiciones. Los ventiladores construidos con materiales resistentes a la corrosión, como el acero inoxidable o el aluminio, son recomendables para evitar daños prematuros.

8.2. Entornos con polvo o sustancias corrosivas:

Si el equipo operara en entornos con polvo asegúrate de que los equipos estén construidos con laminas anti desgaste que garanticen mayor durabilidad y si se encuentran operando en entornos corrosivos asegurarse de que los equipos estén fabricados en laminas inoxidables o que tengan recubrimientos especiales para químicos corrosivos.

En industrias como la minería o la manufactura química, los ventiladores están expuestos a polvo, vapores y gases corrosivos. Para estas aplicaciones, se necesitan ventiladores con revestimientos protectores especiales y filtros que eviten la acumulación de partículas en el motor o las aspas.

- Mantenimiento y ciclo de vida del ventilador:

La durabilidad de un ventilador industrial es fundamental para maximizar la inversión y evitar tiempos muertos en la operación. Asegúrate de investigar los requisitos de mantenimiento del ventilador.

9.1. Mantenimiento preventivo:

Opta por ventiladores que ofrezcan acceso fácil a sus componentes para facilitar la limpieza y el mantenimiento. La lubricación regular de los rodamientos, la inspección de las aspas y el motor, y la limpieza de los filtros son esenciales para prolongar la vida útil del ventilador.

9.2. Ciclo de vida

Muchos fabricantes indican la vida útil esperada del ventilador en horas de operación. Un ventilador industrial de alta calidad debería ofrecer al menos 50,000 horas de funcionamiento continuo antes de requerir reparaciones mayores.

9. Facilidad de instalación y ubicación adecuada

Al elegir un ventilador, es importante tener en cuenta su ubicación dentro del espacio industrial. Dependiendo del tipo de ventilador, algunos modelos requieren una instalación compleja, mientras que otros son más sencillos de instalar.

10.1. Factores a considerar para la ubicación:

- Altura del techo: Los ventiladores de techo industriales deben estar instalados a una altura adecuada para maximizar la circulación de aire.

- Flujo de aire obstruido: Evita instalar ventiladores cerca de equipos o estructuras que puedan bloquear el flujo de aire.

- Acceso para mantenimiento: Asegúrate de que el ventilador esté en un lugar donde sea fácil realizar el mantenimiento necesario sin interrumpir las operaciones.

Conclusión

Elegir el ventilador industrial perfecto es una tarea que requiere análisis detallado de varios factores, desde el tipo de ventilador hasta el caudal de aire necesario, la eficiencia energética, el nivel de ruido, y las condiciones ambientales. Al tomar en cuenta todos estos elementos, podrás seleccionar un ventilador que no solo optimice el flujo de aire en tu instalación, sino que también sea eficiente en términos de costos y duradero en el tiempo.

En Efiaire®, te ayudamos a tomar la mejor decisión para tu empresa, con soluciones personalizadas que se adaptan a tus necesidades específicas. Contáctanos para recibir asesoría especializada y encontrar el ventilador industrial perfecto para tu entorno de trabajo. ¡Juntos podemos crear ambientes más seguros, saludables y eficientes!